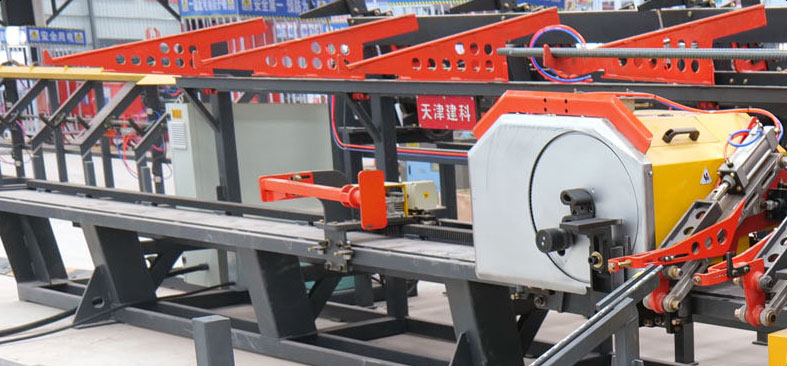

1)安裝在一個非常結實的導軌上,主機行走采用齒輪齒條傳動,行走穩定性及行走精度大幅度提高。

2)兩套彎曲主機可在一個工作單元內同時快速左右移動、同時進行雙向彎曲鋼筋,顯著地縮短了鋼筋彎曲成型的時間。

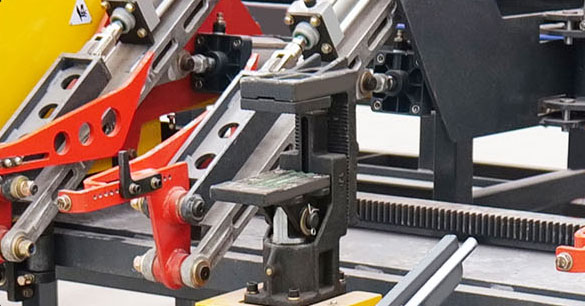

3)配備適合多種直徑的彎曲模具,采用合金鋼經嚴格熱處理工藝成型,經久耐用,彎曲模具(中心軸以及彎曲軸套)便于更換。

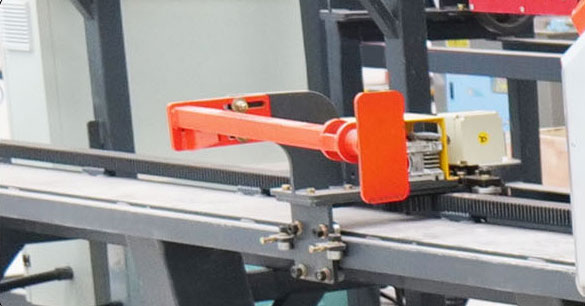

4)采用標準減速機與齒輪副傳動,設備運行準確,維修便捷,故障率低。

5)主機的彎曲和行走分別采用伺服電機驅動,使得圖形準確。

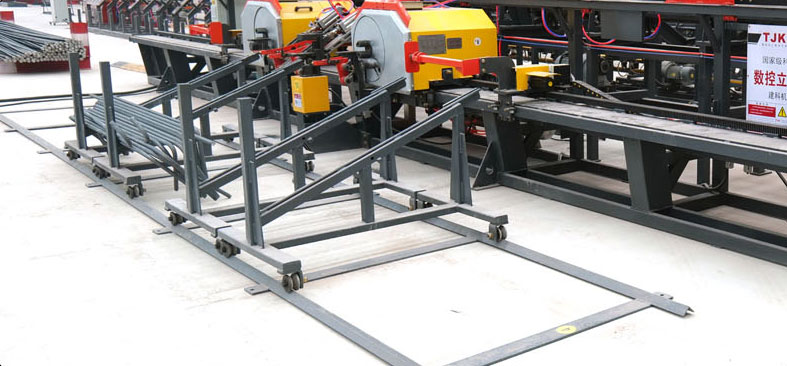

1)該機構起自動上下料作用,通過氣缸驅動取料板自動把料架上的鋼筋取下,并將鋼筋放置在彎曲主機的擋板處,完成了鋼筋的自動取料,當鋼筋彎曲完成后通過氣缸驅動落料板旋轉同時推料氣缸驅動推料桿將成品推落到儲料架上。

2)配置自動上下料機構的設備,鋼筋彎曲邊的最大高度為1000mm,鋼筋的直徑需大于等于φ16mm,對于φ16mm的鋼筋的最大長度為9m

該機構儲放彎曲完成后自動落下的鋼筋,根據不同的鋼筋規格推動儲料架使其位于儲料架軌道的合適工作位置,提高了設備的自動化程度。

1)該機構的作用是在鋼筋彎曲成型時,利用夾具,預先將鋼筋壓緊.保證了鋼筋彎曲的質量。

2)采用氣動方式驅動夾具,快速穩定,提高了生產效率。

1)該機構起定尺對齊作用,也就是擺放鋼筋至所彎曲的位置,設置一個對齊板到中心軸的長度并將鋼筋對齊,便于保證彎曲鋼筋尺寸的準確度。

2)該機構分別設置在兩主機機構的兩側,通過伺服電機以及減速機驅動該裝置自動運行到設定的位置。

1)過渡料架輸送過來的鋼筋,滑落到步進上料機構的移動步進上料件的低處儲料位置處,通過減速電機驅動凸輪裝置,從而帶動鋼筋通過固定步進上料件實現單根鋼筋的步進上料。

2)步進上料機構的端部設置落料鉤板,通過氣缸驅動落料鉤板從而將鋼筋滑落落料板上,實現鋼筋的自動輸送。

1)操作人員可通過觸摸屏(HMI)對所加工鋼筋圖形進行編輯,包括各邊長和彎曲角度的設定,操作 方便、直觀。

2)本機可以動態顯示設備工作狀態,顯示設備故障信息和設備各動作部位的運行參數。

該機構接受來自輸送輥道的一定規格的直條鋼筋,由鏈軌通過減速電機作為驅動動力的機構將鋼筋緩慢送到步進上料機構。

項目 | 數據 | 單位 | 附注 |

設備尺寸(LXWXH) | ~12150X5300X1750(mm) | mm |

|

彎曲速度 | 0~9 | r.p.m |

|

彎曲機移動速度 | 0.5~1 | m/s |

|

電源 | 380V 50Hz |

|

|

總功率 | 21.2 | kW |

|

實際耗電量 | 6 | kW/h |

|

最大彎曲角度 | 上彎曲0~180下彎曲 0~—120 | o |

|

彎曲角度精度 | ±2 | o |

|

最小曲邊尺寸 | Φ10 1100,Φ32 1140 | mm |

|

最大曲邊尺寸 | 10 | m |

|

彎曲長度精度 | ±3 | mm |

|

彎曲邊最短長度 | 80 | mm |

|

彎曲邊最大長度 | 1000 | mm |

|

最小彎曲鋼筋長度 | 1260 | mm |

|

自動上料鋼筋的規格 | Φ10-14,手動取料,Φ16-18 ≤6000, Φ20-32 ≤10000 | mm |

|

可加工鋼筋的強度級別 | <Ф32mm ≤Ⅳ級;Ф32mm <Ⅳ級 |

|

|

雙向彎曲 (上彎曲或下彎曲) | Φ10~28 | mm |

|

單向彎曲 (上彎曲) | Ф30~32 | mm |

|

彎曲鋼筋直徑Φ(HRB335) | 10, 12, 14, 16, 18, 20, 22, 25, 28, 32 | mm |

|

彎曲根數 單位:根 | 6, 5, 4, 3, 2, 2, 2, 1, 1, 1 | 根 |

正在準備中

關注公眾號